Dichtheitsprüfstände und Durchflussprüfungen

Dichtheitsprüfungen zur Qualitätssichreung

Um sicherzustellen, dass Gussteile, Ventile, Pumpen, Schläuche, Druckbehälter und andere Bauteile oder – gruppen leckagefrei gefertigt wurden, werden sie in Dichtheitsprüfständen zerstörungsfrei getestet. Als Prüfmedium können Öle, Luft, Stickstoff oder Schwefelhexafluorid (SF6) verwendet werden. Die Dichtheitsprüfung ist in vielen Industrien ein wichtier Bestandteil der Qualitätssicherung. Unsere Anlagen werden daher vermehrt an die Automobilindustrie, die Medizintechnik, Luftfahrt und Ventil- und Armaturentechnik geliefert. Ziel der Dichtheitsprüfung ist die Validierung der Bauteilgüte, um zuverlässige Performance sicherzustellen.

Senden Sie uns Ihre Daten zur Prüfung Ihres Bauteils und wir freuen uns auf die Zusammenarbeit.

Kombinierte Leckageprüfung

Je nach Anforderung wird die Anlage entweder mit einer Vakuumeinheit oder einem Niederdruck- bzw. Hochdruckmodul ausgestattet. Bei Mehrkammerprüfanlagen lassen sich diese auch kombinieren. Prüfvorgänge und Messdaten werden bei allen Anlagen softwaregestützt erfasst, visualisiert und dokumentiert.

Anwendungen:

- Prüfung von Automotive-Komponenten, z.B. für das Antriebs-, Kühl- und Bremssystem

- Qualitätssicherung bei Pumpen, Ventilen und Schläuchen für die Hydraulik, Pneumatik und Medizintechnik

- Dichtheitstests bei Produkten für die Gas- und Wasserversorgung sowie die Hausgeräteindustrie

Dienstleistung

Generell bieten wir Dichtheitsprüfungen in verschiedenen Druckbereichen auch als Dienstleistung an. Ob für den Bereich Forschung und Entwicklung oder Serienanwendungen, kontaktieren Sie uns gern mit Ihren Prüfanforderungen für ein unverbindliches Angebot.

Für unterschiedliche Dichtheitsprüfstände klicken Sie auf folgende Anwendungsbereiche:

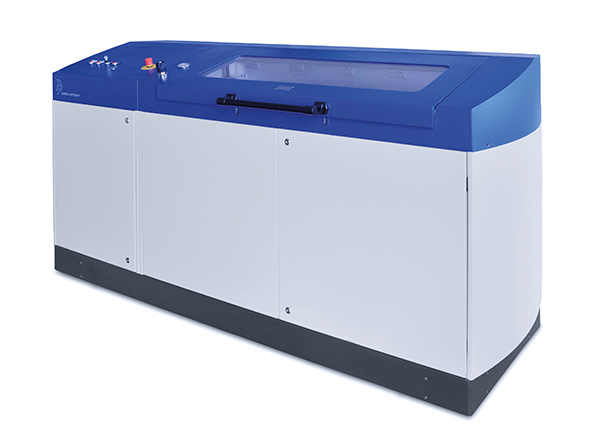

Mit den Poppe + Potthoff Universal-Dichtheitsprüfständen können verschiedenste Komponenten und Baugruppen auf Dichtheit geprüft werden. Diese Anlage wird je nach Prüfanforderung mit Vakuumeinheit, Niederdruck- oder Hochdruckmodul zur Dichtheits- und Leckageprüfung konzipiert.

Der Prüfdruck wird je nach Anforderung mit Druckpumpe, Feinregelverfahren, pneumatischem oder hydraulischem Druckübersetzer erzeugt. Am PC werden in der Prüfstandssoftware alle Messdaten erfasst, visualisiert und dokumentiert. Es können verschiedenste Prüfprogramme verwaltet und frei programmiert werden.

Die Niederdrucksysteme von Poppe + Potthoff Maschinenbau sind speziell für Niederdruck-, Vakuum- sowie Luft- oder Stickstoffprüfungen entwickelt.

Leistungsdaten:

Diese Prüfsysteme ermöglichen die Kombination verschiedenster Prüfprozesse in einem Gerät wie zum Beispiel:

- Dichtheits- & Leckagemessung mit Luft

- Vakuumprüfung bis 0,7mbar Unterdruck

- Funktions- und Durchflussprüfung

Mit diesem Prüfstand können Dichtheitsprüfungen an Rails durchgeführt werden: Der Druck wird mittels Druckübersetzer erzeugt. Im Hochdruckmedium ist SF6 enthalten und in der Vakuumkammer wird die geringste Leckage über einen geeigneten Lasersensor ermittelt.

In der Prüfkammer befindet sich die Spannvorrichtung. Sie ist verstellbar und somit für fast jeden Railtyp einsetzbar. Die Adaption der Rails erfolgt über Höchstdruckschläuche und Kupplungen von Hand. Das Spannen und die Prüfung erfolgen automatisch.

Die Steuerung übernimmt eine Siemens SPS. Als Eingabe – und Anzeigegerät dient ein Touch-Panel. Die Bedienung kann zusätzlich über eine Tastatur erfolgen. Alle relevanten Messergebnisse werden visualisiert.

Leistungsdaten:

- Prüfdruck bis 2.700 bar

- Druckhaltezeit variabel

- Leckratenmessung

- verschiedene Prüfpunkte konfigurierbar

- automatisches Spannen der Bauteile

Ablauf für Automatikbetrieb:

- Prüfteil einlegen

- Adaptieren

- Start drücken

- Schutzhaube schließt

- Spannen des Rails

- Vakuumkammern schließen

- Vakuum wird erzeugt

- Druckaufbau

- Druckberuhigungszeit und Druckhaltezeit

- Konzentrationsmessung

- Druckabbau

- Medium wird aus dem Rail evakuiert

- Haube öffnet sich

- i. O.-Teil wird etikettiert (n.i.O-Teil erhält kein Etikett)

- Barcode vom Drucksensor wird immer eingelesen

- Entspannen der Rails

- Rail-Entnahme

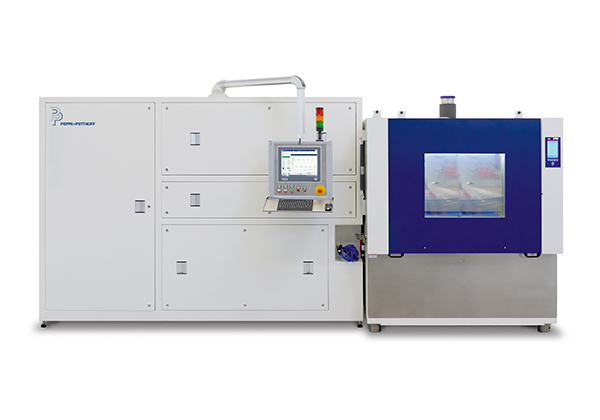

Mit den Poppe + Potthoff Dichtheitsprüfständen können Automotivebauteile, Armaturen, Gussteile und viele weitere Komponenten und Baugruppen auf Dichtheit geprüft werden. Diese Anlage wird je nach Prüfanforderung mit Vakuumeinheit, Niederdruck- oder Hochdruckmodul zur Dichtheits- und Leckageprüfung konzipiert.

Die Anlage ermöglicht Druckprüfungen an unterschiedlichsten Bauteilen bis zu einem max. Druck von 1.000 bar. Die jeweiligen Druckpunkte werden mit einem Druckübersetzer angefahren und für die programmierte Zeit gehalten. Die Anlage ermöglicht es zusätzlich einen Impulsdruck auf den Prüfling aufzubringen. Die Prüfungen können als trapezförmige- sowie auch als sinusförmige Kurve durchgeführt und dargestellt werden.

Leistungsdaten:

- Druckerzeugung: 10 bis 1.000 bar, mittels Druckübersetzer

- Feinregelverfahren: 0 bis 50 bar

- Druckwechselprüfung bis 1.000 bar

- individuelle Parametereinstellungen

- Datenvisualisierung mittels LabView

Funktion:

Mit dem Druckpulsationsprüfstand lassen sich Druckwechsel im Überdruck-Überdruck, Überdruck-Vakuum und Vakuum-Vakuum Bereich realisieren.

Die Druckwechselhysterese ist variabel einstellbar und kann unter unterschiedlichsten Klimabedingungen stattfinden. Prüftemperaturen von -72°C bis +180°C und eine regelbare Luftfeuchte bis zu 98% können in dem Klimaschrank, welcher gleichzeitig als Prüfkammer dient, abgerufen werden. Jeweils drei Prüfanschlüsse befinden sich zu jeder Seite in der Prüfkammer und sind über separate Ventile einzeln absperrbar. Eine automatisierte Dichtheitsprüfung kann alle X Zyklen eine Leckage an jedem einzelnen Prüfling erkennen und diesen bei Leckage von dem Prüfkreis ausschließen.

Aufbau:

Den zentralen Punkt der Anlage bildet der mittig angeordnete Klimaschrank. Im linken Anlagenteil befinden sich die Überdruckkomponenten, bestehend aus Adsorptionstrockner mit Druckluftvorratsbehälter und zwei Überdruckspeichern für die Prüfdruckerzeugung.

Im rechten Anlagenteil sind die Vakuumkomponenten aufgebaut. Vakuumpumpe, Vakuumvorratsbehälter und zwei Unterdruckbehälter. Ebenso befindet sich rechts die Bedienung der Anlage mit einem 19“ Touchscreen, alternativ mit Tastatur und Maus.

Hauptmerkmale:

- Hohe Dynamik

- Prüfdruckbereich -0,8 bis +3,5 bar

- vollklimatisierte Prüfkammer

- Prüftemperaturen: -72°C bis +180°C

- Luftfeuchte regelbar bis 98%

Ihre Beratungsanfrage

Ihre Ansprechpartner

Johannes Montag

CEO

Frank Baudler

CTO

Philip Claussen

CEO

+49 3631 46221022

salesppm@poppe-potthoff.com

Philip Claussen

Poppe + Potthoff Maschinenbau America

+1 617 250 7668

philip.claussen@poppe-potthoff.com

Für weitere Prüflösungen klicken Sie auf folgende Produktbereiche:

Poppe + Potthoff Maschinenbau ist ein Unternehmen der Poppe + Potthoff Gruppe

18 Standorte in 9 Ländern.

Die Poppe + Potthoff Gruppe verfügt über 18 Produktionswerke und Vertriebsniederlassungen in 9 Ländern. Dabei steht der Name Poppe + Potthoff jederzeit für höchste Qualität – ein Leistungsversprechen, auf das sich unsere Kunden verlassen, unabhängig davon mit welchem Poppe + Potthoff Standort sie zusammenarbeiten.